德州仪器物联网专题 工业电机控制系统的智能化演进——嵌入式处理技术赋能高效研发

在当今工业自动化与物联网技术深度融合的浪潮下,电机及其控制系统正经历着一场深刻的变革。传统基于分立逻辑或通用处理器的解决方案,在处理效率、实时响应、能效优化以及网络连接能力方面逐渐面临瓶颈。德州仪器(TI)作为半导体与嵌入式处理领域的领导者,正通过其前沿的嵌入式处理技术与物联网解决方案,推动工业应用,特别是电机控制领域,向更智能、更互联、更高性能的方向迈进。

嵌入式处理:电机控制的核心引擎

现代高性能电机控制系统,如用于工业机器人、数控机床、风机水泵、电动车辆等领域的伺服驱动与变频器,对处理能力提出了严苛要求。它们需要实时完成复杂的数学运算(如克拉克/帕克变换、空间矢量调制)、高速闭环控制(电流环、速度环、位置环)、以及先进的算法(如无传感器控制、预测性维护)。德州仪器提供的基于ARM Cortex架构的微控制器(MCU)和微处理器(MPU),例如Sitara™ AM2x系列高性能MCU和C2000™实时微控制器,集成了高精度模拟前端、专用加速器和丰富的外设,为这些任务提供了强大的单芯片解决方案。C2000系列更是针对数字电源和电机控制优化,其高分辨率PWM和快速ADC确保了控制的精确性与动态响应,显著提升了系统能效和性能。

物联网赋能:从“控制”到“互联与智能”

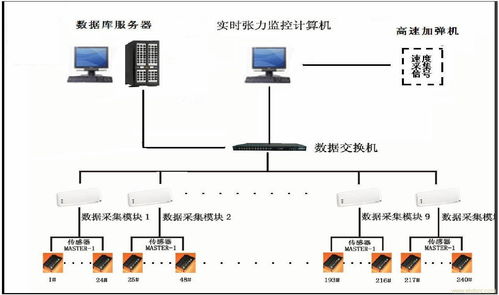

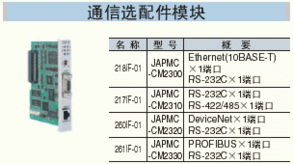

工业物联网(IIoT)的核心理念是数据驱动决策。单纯的电机控制已不足以满足智能工厂的需求。新一代系统需要将电机状态数据(电流、电压、温度、振动)实时采集、处理并上传至云端或边缘服务器。德州仪器的嵌入式处理器集成了以太网、CAN FD、Wi-Fi®、蓝牙®等连接选项,并支持工业通信协议如EtherCAT、PROFINET。结合TI的SimpleLink™无线MCU平台,可以轻松实现电机系统的无线监控与配置。

更重要的是,边缘智能成为趋势。通过在嵌入式处理器上运行机器学习推理算法,系统能够实时分析数据,实现预测性维护——在电机故障发生前预警,从而减少停机时间,降低维护成本。TI的处理器支持在边缘端部署轻量级AI模型,让电机系统具备“自感知、自诊断”能力。

研发加速:从芯片到系统的完整生态

电机控制系统研发涉及硬件设计、软件算法、控制调优等多个复杂环节。德州仪器深知开发者的挑战,因此提供了从芯片到云端的全方位支持:

- 硬件平台:提供丰富的评估板(EVM)和参考设计,例如针对三相电机驱动的DRV83xx系列参考设计,帮助工程师快速搭建原型。

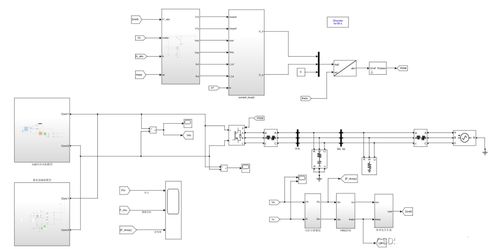

- 软件与工具:免费的软件库和开发环境至关重要。TI的MotorControl SDK、C2000Ware以及基于模型的设计工具(如与MATLAB/Simulink的紧密集成),极大地简化了算法开发和系统调试过程。工程师可以利用丰富的示例代码和图形化工具,快速实现磁场定向控制(FOC)等先进算法。

- 系统级解决方案:TI提供从电源管理(PMIC)、隔离器件、驱动芯片到处理器的完整信号链产品,确保了系统级的可靠性与性能优化,缩短了研发周期。

###

工业电机控制正站在一个崭新的十字路口。德州仪器通过将高性能嵌入式处理、实时控制技术与物联网连接性深度融合,为电机控制系统研发注入了强大动力。这不仅意味着更高的效率、精度和可靠性,更开启了向智能化、网络化工业系统演进的大门。对于研发工程师而言,借助TI全面的技术平台与开发生态,能够更高效地应对挑战,打造出引领下一代的智能电机驱动解决方案,共同推动工业4.0的深入发展。

如若转载,请注明出处:http://www.yudiping.com/product/38.html

更新时间:2026-02-24 12:09:20